产品制造能力

通过模具密封、排气阀、高性能真空机,在压铸时将模具型腔内气体快速抽出,用来减少压铸件内部气孔的技术方案。通过高真空系统,模具型腔内压力可降至100mbar以下,部分产品可以达到焊接性能要求。

局部挤压技术

采用局部挤压油缸,在产品凝固过程中,对容易产生缩孔位置施加压力进行补缩,减少内松缩孔的技术方案。

模具温度平衡系统

由模具冷却、模具加热、喷雾系统、模具温度监控等系统组成,确保生产过程中模具温度稳定,保证生产稳定性的模具温度平衡系统。

铸造自动化

铸造生产实现自动取汤、合模、产品凝固、开模、产品检测、自动喷涂、产品冷却、去渣包、去流道、去毛刺、打码、码垛全工序自动化。在提升生产效率的同时,减少人工干预,提高生产稳定性。

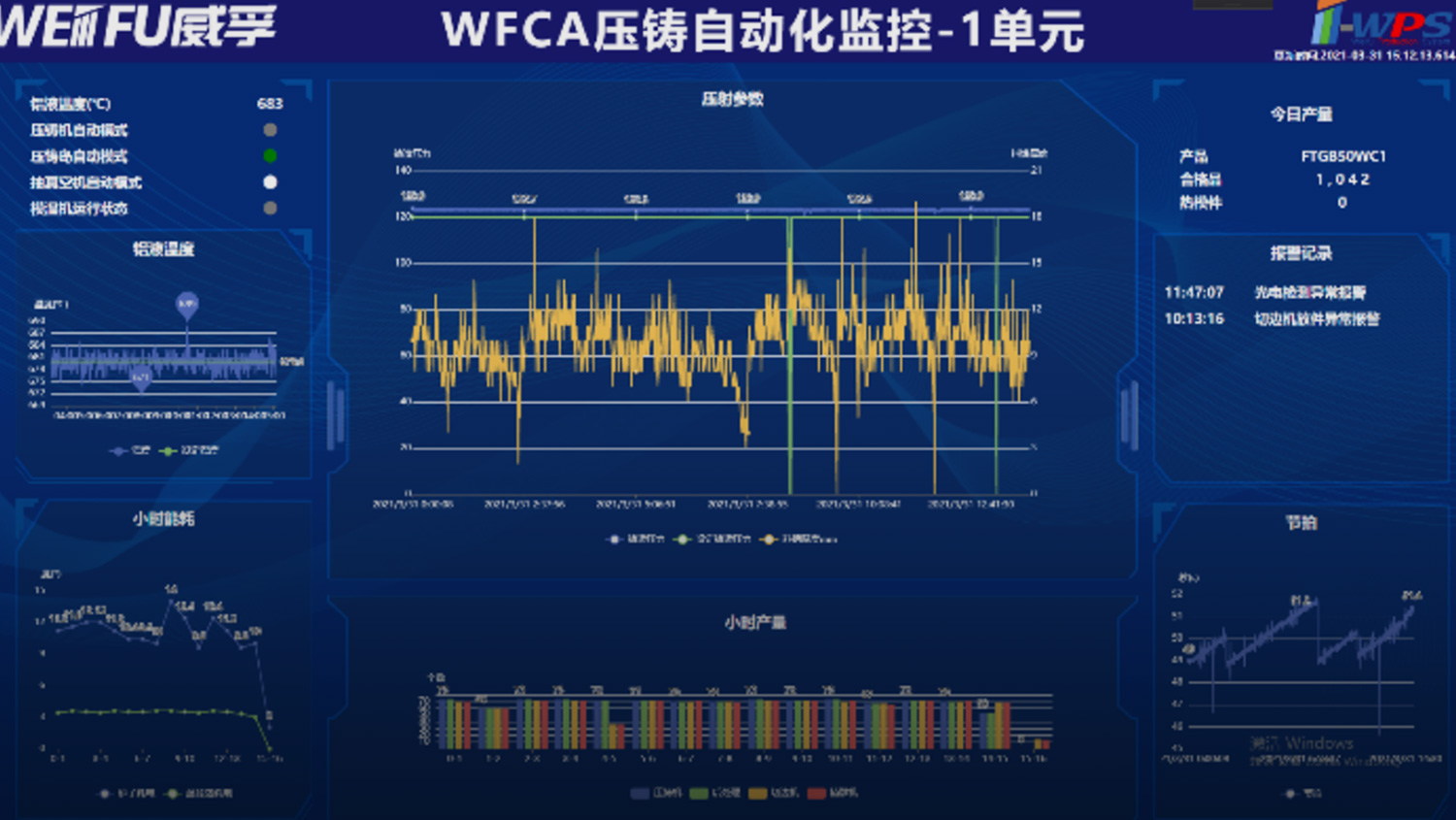

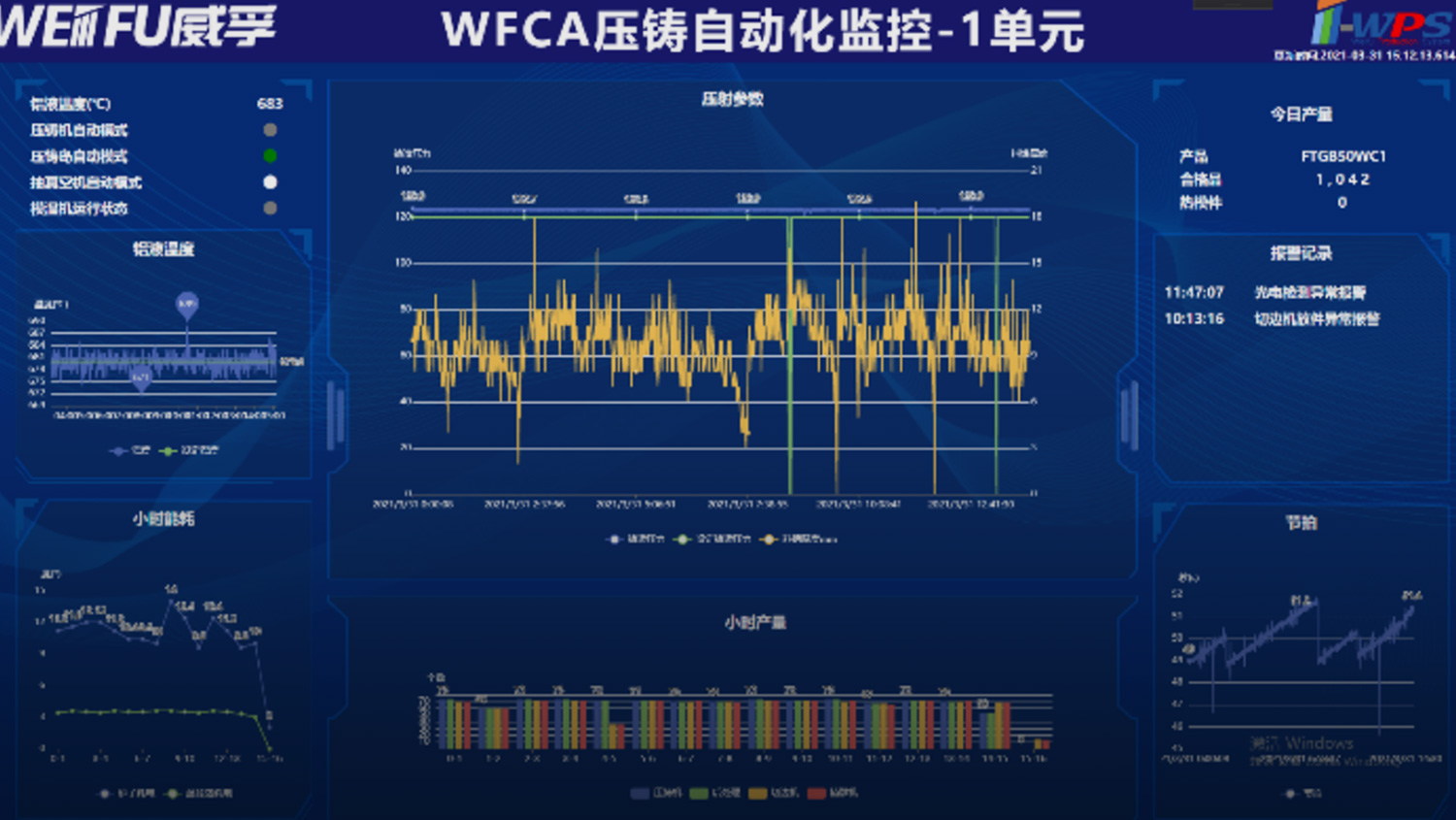

工艺监控系统

通过工艺监控系统,对铸造生产过程进行线上监控,记录铸造生产过程的关键工艺参数,主动识别有风险零件,对铸件的精确追溯,确保产品质量的稳定。

压力铸造

过程控制-Process Control

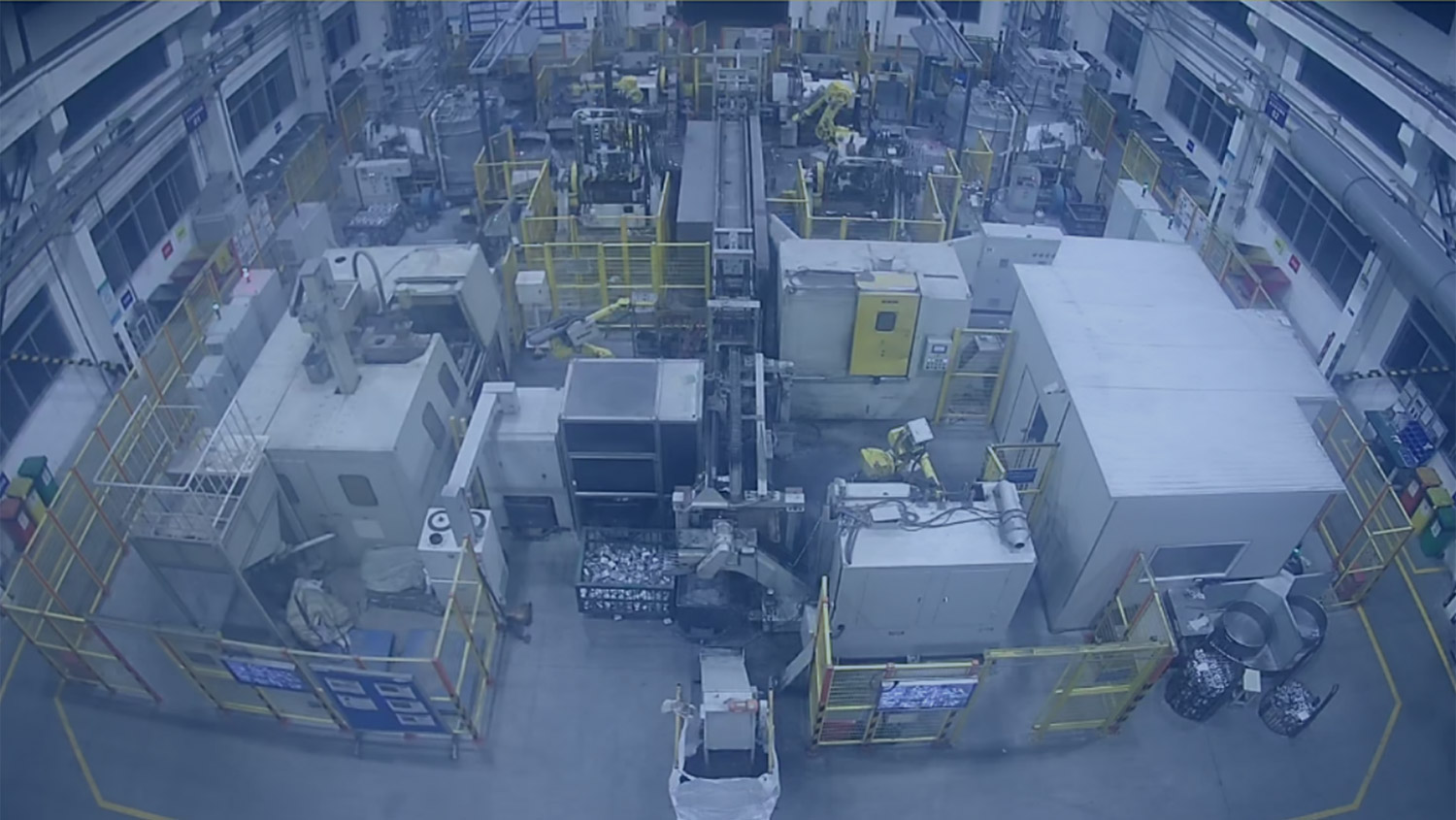

一期项目投资建成压铸全自动生产线14条,厂房占地面积4360㎡,设备吨位覆盖350T~1650T;

二期项目计划投资建设厂房5259㎡,设备覆盖2200T~6000T。

设备布局-Layout

通过自动化监控系统,实现铸造现场的生产管理及监控。

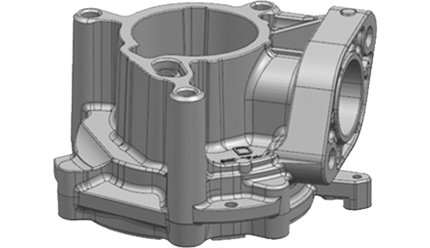

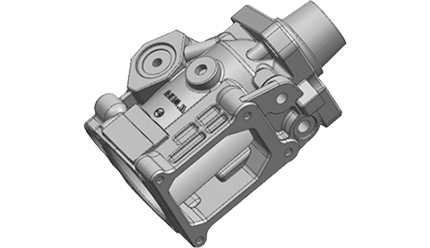

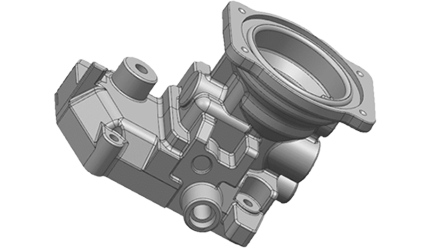

产品

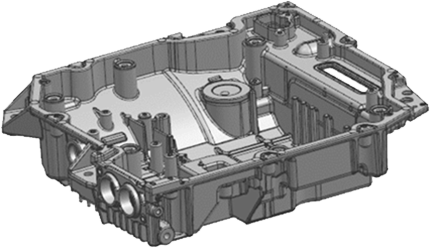

电控系列

ES11电控壳体

ES11电控盖板

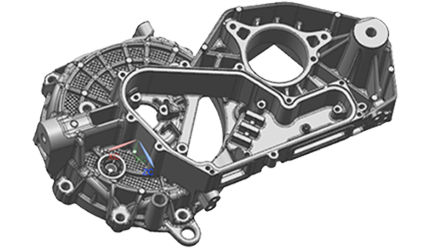

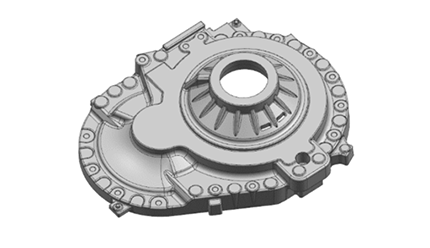

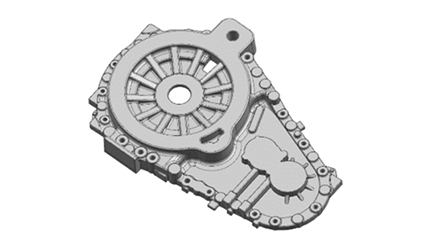

电驱系列

MS11电驱端盖

C01电驱端盖盖

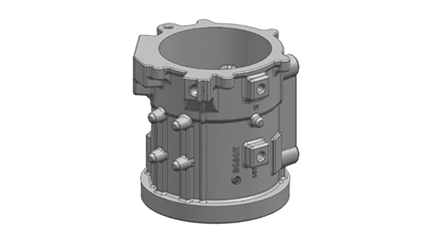

真空泵系列

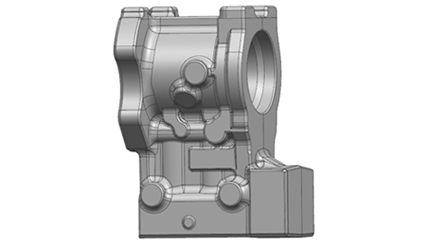

DZ真空泵体

DZ真空泵盖

燃油系列

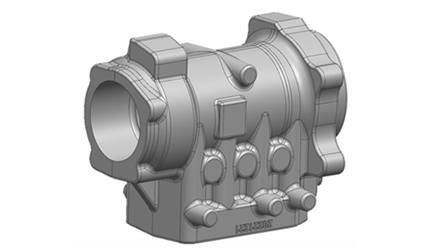

VE分配泵体

电子水泵

重力、低压铸造

设备布局-Layout

重力浇注车间占地面积2700m2,1条全自动浇注产线,7条半自动浇注产品;

低压浇注车间占地面积2700m2,10条半自动生产线,1条全自动生产线。

过程控制-Process Controlt

通过自动化监控系统,实现铸造现场的生产管理及监控。

产品

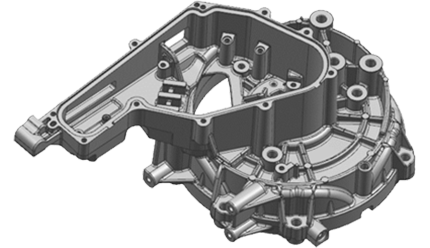

氢能源(低压)

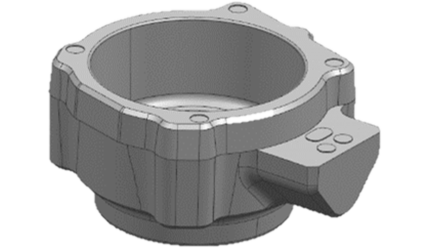

电机壳体

电桥左盖

电桥右盖

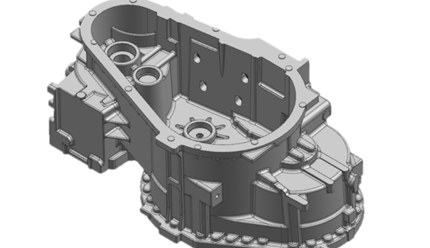

电桥中壳

燃油系列(重力)

CBX泵体

KMS燃油泵

燃油系列(低压)

轴承侧盖

CPN泵体